- 30 juni 2020

- Door Michiel De Mylle

- | Bron: Metallerie

productieboost bij geldof dankzij plasmasnijder en wisseltafel

Geldof verruilt onderwatersnijden voor droog snijden

Engicon nv (Geldof) kreeg als snel groeiend bedrijf al meermaals de titel van Trends Gazelle, en wist in de loop der jaren een sterke reputatie uit te bouwen die ondertussen reikt tot ver buiten de landsgrenzen. Recent kocht Geldof een nieuwe snijmachine en wisseltafel die een verder toegenomen capaciteit en verhoogde kwaliteit hebben mogelijk gemaakt. Leverancier Wouters Cutting & Welding stond hen tijdens het hele project bij met kennis en kunde.

Al van bij de oprichting vooruitblikkend

Geldof heeft een uitstekende reputatie opgebouwd met de realisatie van op- en overslagprojecten voor droge bulk, opslagtanks, tankparken & tankonderhoud, drukvaten en procesapparatuur. Het biedt daarbij ook oplossingen op maat die kennis van meerdere technische disciplines vereisen. Wat sectoren betreft, is de onderneming met name actief in de (bio)energie, milieu en olie- en gassector, maar ze bedient ook een breed scala aan andere industrieën waaronder de bouw, mijnbouw, staal, bulkfood ...

Het bedrijf startte in 1969 onder de naam Geldof Metaalconstructie. Tot die tijd was dit Harelbeekse familiebedrijf actief in de vlasindustrie, maar vooruitblikkend naar de toekomstige behoefte aan metaalconstructies in verschillende industrietakken verlegde de firma de focus naar diverse marktsegmenten. Daarbij evolueerde ze geleidelijk naar een speler die oplossingen levert tot ver buiten de landsgrenzen, met haar ligging langs de Leie als belangrijke troef. Met die internationale ambities, en de ontwikkeling van nieuwe zakelijke kansen besloot het bedrijf in 2012 de nieuwe, meer internationaal klinkende bedrijfsnaam Engicon nv aan te nemen, hoewel ook de merknaam Geldof behouden bleef. Binnen het groeiplan past onder meer de nieuwe snijmachine die het in 2018 aankocht.

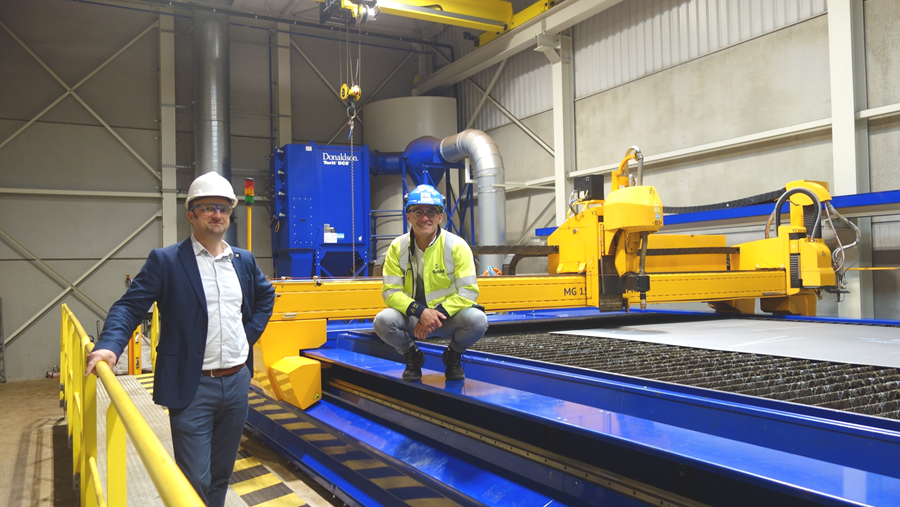

Dieter Vandeputte, Maintenance & Facility Manager bij Geldof: “Onze vorige snijmachine was meer dan 30 jaar oud en kon niet langer de nodige capaciteit en kwaliteit bieden, terwijl ook de beschikbaarheid van wisselstukken niet langer gegarandeerd kon worden. Waarop we besloten om op zoek te gaan naar een nieuwe snijmachine. Even hebben we toen lasertechnologie overwogen, maar de dikte van het merendeel van onze platen en ook het verschil in snelheid met plasmasnijmachines deden ons uiteindelijk kiezen voor die laatste.” Geldof deed daarbij een beroep op Wouters Cutting & Welding, dat hen een MicroStep MG-plasmasnijmachine leverde, in combinatie met een Tecloga POWERtrac wisseltafel.

“Een nieuwe machine aankopen is één ding, maar je zit met een bepaalde levertermijn, en vervolgens moet de machine natuurlijk ook nog opgebouwd worden”, vertelt Vandeputte. “Teneinde de overgang zo vlot mogelijk te laten verlopen, met een minimale productieonderbreking, besloten we te anticiperen op de levering. Ter hoogte van de oude machine bouwden we een aparte hal aan, enkel en alleen voor die machine. Die hal, van 26 x 11 x 9 m, kwam er op tweeënhalve maand tijd. In het zomerverlof van 2018 werd de oude machine op goed twee weken tijd afgebroken en werd de tussenmuur uitgezaagd. Zo slaagden we erin de installatie van de nieuwe machine naadloos te laten aansluiten op onze productie.”

Productiviteitswinst

Geïntegreerd afschuinen en markeren

De nieuwe snijmachine is voorzien van drie koppen, die garant staan voor een aanzienlijke uitbreiding van de mogelijkheden.

“Waar we voorheen bijvoorbeeld enkel rechte contouren konden snijden, en vervolgens manueel moesten afschuinen (of een aparte machine gebruiken, is deze functionaliteit op de nieuwe machine geïntegreerd door middel van een plasma rotator bevelkop, wat ons flink wat tijdwinst oplevert”, vertelt Vandeputte.

“Achteraan op de machine is een station gemonteerd voor automatische kalibratie van de plasma rotator bevelkop. Hiermee kunnen we de hoogste kwaliteit in bevelsnijden garanderen.”

“Met een tweede kop, een pneumatische MicroPunch markeerunit, kan engineering het markeren van platen programmeren. Bij de vorige snijmachine moest de operator erop gaan staan en met een handtoestel markeringen aanbrengen. Wanneer het dan platen betrof waaruit 200 stukken moesten komen, ging daaraan heel wat tijd op die we dus niet konden besteden aan het snijden. Nu brengt de markeerunit automatisch vanuit het ERP-systeem een code aan op de plaat waarin het smeltnummer, tekeningnummer, de projectnaam en operator vervat zitten. Zo is de plaat klaar wanneer ze de machine verlaat.”

Dankzij een derde kop voor autogeen snijden kan de machine ook dikke platen tot 100 mm aan. Die gebruikt het bedrijf voor de productie van bv. dikwandige drukvaten of bepaalde hulpstukken die achteraf nog machinaal worden bewerkt.

Software voor minimaal materiaalverlies

Ook software was een doorslaggevend aspect bij de machinekeuze, zo weet Vandeputte: “Vanuit de werkvoorbereiding klonk de vraag voor het optimaliseren van het nestingproces, voor minimaal materiaalverlies. Om die reden investeerde we in MPM (Microstep Production Manager), een softwaresuite met verschillende modules. Een van die modules, en het bijhorende maatwerk tussen MPM en ons ERP-systeem, maakt het bijvoorbeeld mogelijk om terug te koppelen naar de stock wanneer er stukken plaat over zijn. Het pakket begeleidt ons op die manier in volledig stuk- en plaatbeheer, van tekening tot snijden. Er ging heel wat tijd op aan de zoektocht naar manieren om het ERP-systeem te laten communiceren met de machine en om de automatische cyclus te programmeren. Maar ook dat loopt intussen vrij vlot.” De zaken lopen op vandaag meer dan goed. “We hebben een fulltime bezetting, werken in een tweeploegensysteem en doen soms zelfs in het weekend door, tot ‘s nachts. Op die manier zijn we momenteel in staat om tot wel 1.500 ton per maand te verwerken.”

Onbemand voortwerken dankzij wisseltafelsysteem

Geldof koos ervoor om de plasmasnijder te combineren met een hydraulisch wisseltafelsysteem met twee tafels van elk 14 x 4 meter, een maximale belading van 15 ton en een geïntegreerd trilgootsysteem voor de afvoer van slakken en kleine stukken. Met dit systeem duurt een tafelwissel amper twee minuten.

“De softwarekoppeling laat toe om vooraf de barcodes te scannen van de plaat of nesting die moet worden gesneden. De operator doet dat vóór 21 u. Vervolgens kan hij een plaat op de wisseltafel leggen, of op de andere tafel kleinere of grotere stukken met lange looptijden. In de eerder genoemde markeerunit zit een lasersensor die de plaatuitlijning op de tafel automatisch detecteert. Na de plaatsing op de tafel kan de operator vertrekken en kan de machine nog een paar uur onbemand doorsnijden.”

Keuze voor droog snijden in plaats van onderwatersnijden

Waar men vroeger gebruik maakte van een machine voor onderwatersnijden, koos men bij Geldof nu resoluut voor droog snijden.

“Dat gaat niet alleen een stuk sneller, de 400 A-plasmabron kunnen we ook beter benutten bij droog snijden, waar je in tegenstelling tot onderwatersnijden niet hoeft in te boeten aan snijvermogen en -kwaliteit. Bovendien speelt bij onderwatersnijden het probleem van ijzerslib dat achterblijft op het oppervlak van een rvs-plaat, wat leidt tot een onvermijdelijke en nefaste contaminatie. Ook wat betreft stofvorming, viel op dat de onmiddellijke omgeving van de machine in de loop der jaren toch zwart uitsloeg, ondanks dat onderwatersnijden. En ook de obligatoire afvalwaterbehandeling kent natuurlijk z’n prijs.

Uiteraard brengt droog snijden op zich wel meer stof in de lucht, maar gezien het wisseltafelsysteem voorzien is van een geïntegreerde afzuiging, en er ook op andere plaatsen in de ruimte afzuiging is voorzien (goed voor een debiet van 18.000 m³/u) hebben we nu, na twee jaar met de nieuwe machine, nog steeds geen noemenswaardige stoflaag op de muren. Ook het geluidsdempende effect van onderwatersnijden, vaak opgevoerd als argument in het voordeel van de technologie, bleek voor Geldof in de praktijk te beperkt. Droog snijden genereert logischerwijs een pak meer geluid, maar mits de nodige maatregelen om te voldoen aan de geluidsisolatienormen – Geldof is gelegen in een woonwijk – hoefde ook dit geen probleem te vormen.

“We trokken de aparte hal op uit dik geluidsabsorberend cellenbeton, en ook verschillende elementen in de ruimte zijn geluidsisolerend: de lichtkoepels bovenin de ruimte, de poort en deuren naar aangrenzende ruimtes, en het veiligheidsglas van het venster van de stuurcabine dat uitzicht biedt op de machine. Die cabine was trouwens een prijzige investering, maar eveneens met een duidelijke meerwaarde. Ze is geplaatst op een verhoging zodat de operator van daaruit een goed zicht heeft op het snijproces en voor de monitoring dus niet in de eigenlijke machineruimte hoeft te komen, zodat zij of hij bescherming geniet tegen geluid en kan werken in een propere, stofvrije werkomgeving.”

Ook een bovenal veilige werkomgeving staat binnen het bedrijf hoog op de agenda: “Zowel rond de machine in de aparte hal als rond de wisseltafel in de aangrenzende hal voorzagen we veiligheidslichtschermen, zodat de machine stilvalt van zodra iemand de gevaarzone betreedt. Via twee camera’s vallen zowel de machine als de wisseltafel continu te monitoren. Bovendien valt het zo sneller te achterhalen wat er is fout gelopen in het geval van een storing. Verder hebben we ook nagedacht over de gebruiksvriendelijkheid voor de operator, met een duidelijke opstelling van de randapparatuur. De algemene laagspanningsborden en de kasten voor de plasmasnijder en de gasvoorziening … alles is centraal en netjes opgesteld en duidelijk geïdentificeerd.”

Vakkundige begeleiding doorheen de volledige projectfase

“We zijn erg tevreden met onze keuze”, besluit Vandeputte. “De combinatie van de plasmasnijmachine, het wisseltafelsysteem en de managementsoftware biedt ons alles om onze verdere groeiambities in de praktijk om te zetten. Wouters Cutting & Welding heeft ons als lokale speler met gedegen vakkennis goed begeleid gedurende het gehele traject.”