- 30 juin 2020

- En Michiel De Mylle

- | Source: Metallerie

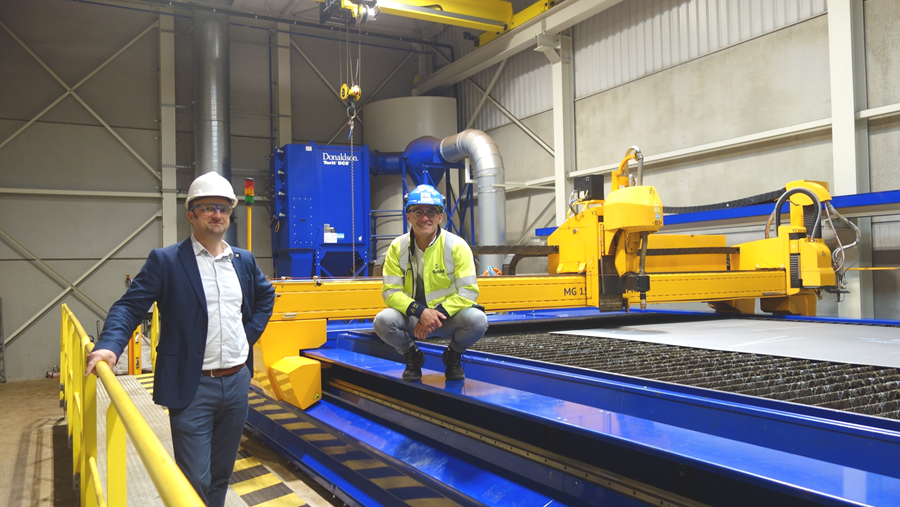

Une nouvelle table et une decoupeuse plasma boostent la production de Geldof

Geldof passe du decoupage sous eau au decoupage a sec

En tant qu'entreprise à croissance rapide, Engicon nv (Geldof) a reçu plusieurs fois le titre de Trends Gazelle et s'est forgé une solide réputation qui dépasse largement nos frontières. Récemment, Geldof a acheté une découpeuse plasma et une table coulissante, ce qui a permis d'accroître encore sa capacité et sa qualité. Le fournisseur Wouters Cutting & Welding a assisté l'entreprise tout au long de son projet en lui apportant ses connaissances et ses compétences.

Tourne vers l'avenir des le debut

Geldof s'est forgé une excellente réputation grâce à la réalisation de projets dans différents domaines: stockage et manutention de produits en vrac, réservoirs de stockage, parcs et entretien de réservoirs, cuves sous pression et équipements de process. Il propose des solutions sur mesure qui nécessitent la connaissance de plusieurs disciplines techniques. L'entreprise est notamment active dans les secteurs de la (bio)énergie, de l'environnement, du gaz et du pétrole. Mais elle sert également d'autres industries: construction, exploitation minière, acier, produits alimentaires en vrac ...

La société a été fondée en 1969 sous le nom de Geldof Metaalconstructie. Avant ça, cette entreprise familiale de Harelbeek était active dans l'industrie du lin mais en prévision des besoins futurs en constructions métalliques dans diverses branches de l'industrie, elle a réorienté ses activités vers divers segments du marché. Ce faisant, elle est progressivement devenue un acteur qui apporte des solutions bien au-delà des frontières du pays, sa situation le long de la Lys étant un atout important. Vu ses ambitions internationales et le développement de nouvelles opportunités commerciales, la société a décidé en 2012 d'adopter le nouveau nom Engicon nv, à consonance plus internationale, tout en conservant la marque Geldof. La nouvelle machine de découpe qu'elle a acquise en 2018 s'inscrit dans ce plan de croissance.

Dieter Vandeputte, responsable de la maintenance et des installations chez Geldof: “Notre ancienne machine de découpe avait plus de 30 ans et ne pouvait plus offrir la capacité et la qualité nécessaires, tandis que la disponibilité des pièces de rechange ne pouvait plus être garantie. Nous avons donc décidé de chercher une nouvelle découpeuse. Nous avons envisagé la technologie laser mais l'épaisseur de la plupart de nos plaques et la différence de vitesse par rapport à la machine de découpe plasma nous ont finalement amenés à choisir cette dernière.“ Geldof a fait appel à Wouters Cutting & Welding, qui leur a fourni une machine de découpe plasma MicroStep MG en combinaison avec une table coulissante Tecloga POWERtrac.

“Acheter une nouvelle machine est une chose mais on a un certain délai de livraison et ensuite la machine doit être montée“, explique M. Vandeputte. “Afin de rendre la transition aussi fluide que possible, avec un minimum de temps d'arrêt de la production, nous avons décidé d'anticiper la livraison. Uniquement pour cette nouvelle machine, nous avons construit un hall séparé près de l'ancienne machine. Cet espace de 26 x 11 x 9 m a été construit en deux mois et demi. Pendant les vacances d'été de 2018, l'ancienne machine a été démontée en deux semaines environ et la cloison a été découpée. Ainsi, nous avons pu intégrer sans problème l'installation de la nouvelle machine à notre production.“

Gain de productivite

Marquage et découpe en biseau

La nouvelle machine de découpe est munie de trois têtes, ce qui élargit les possibilités.

“Avant, nous ne pouvions découper que des contours droits puis nous devions biseauter manuellement (ou utiliser une machine séparée). Maintenant, cette fonctionnalité est intégrée sur la nouvelle machine au moyen d'une tête de découpe en biseau plasma, ce qui nous fait gagner beaucoup de temps“, explique M. Vandeputte.

“A l'arrière de la machine, on a installé une station pour l'étalonnage automatique de cette tête. Cela nous permet de garantir la plus haute qualité pour la découpe en biseau.“

“Avec une deuxième tête, une unité de marquage pneumatique MicroPunch, l'ingénierie peut programmer le marquage des plaques. Avant, l'opérateur devait monter sur l'ancienne machine et effectuer le marquage manuellement. Lorsqu'il s'agissait de plaques dont il fallait sortir 200 pièces, cela prenait beaucoup de temps, que nous ne pouvions pas consacrer à la découpe. Maintenant, l'unité de marquage applique automatiquement un code du système ERP contenant le numéro de fusion, le numéro de dessin, le nom du projet et l'opérateur. Ainsi, la plaque est prête quand elle quitte la machine.“

Grâce à une troisième tête pour le découpage autogène, la machine peut aussi traiter des plaques épaisses jusqu'à 100 mm. L'entreprise les utilise pour la production de cuves sous pression à paroi épaisse ou de certains accessoires qui sont ensuite traités mécaniquement.

Logiciel pour une perte minimale

Le logiciel a été déterminant dans le choix de la machine, comme l'explique Vandeputte: “Dès la préparation du travail, la question s'est posée d'optimiser le processus d'emboîtement, pour une perte minimale de matériau. Nous avons donc investi dans MPM (Microstep Production Manager), une suite logicielle composée de différents modules. L'un d'eux, et la personnalisation qui l'accompagne entre MPM et notre système ERP, permet d'établir un lien avec le stock lorsqu'il reste des bouts de tôle. Ainsi, le progiciel nous guide dans la gestion complète des pièces et des plaques, du dessin à la découpe. On a passé beaucoup de temps à chercher comment permettre au système ERP de communiquer avec la machine et de programmer le cycle automatique. Aujourd'hui, ça roule.“ Les choses vont plus que bien. “Nous avons un personnel à plein temps, nous travaillons en deux équipes et parfois le week-end, voire pendant la nuit. Ainsi, nous sommes actuellement en mesure de traiter jusqu'à 1.500 tonnes par mois.“

Travail sans main-d’œuvre grâce au système de table coulissante

Geldof a choisi de combiner sa découpeuse plasma avec un système hydraulique avec deux tables de 14 x 4 mètres chacune, une charge maximale de 15 tonnes et un système de goulotte vibrante intégré pour l'évacuation des scories et des petites pièces. Avec ce système, un changement ne prend que deux minutes.

“Le logiciel permet de pré-scanner les codes barres de la plaque ou de l'emboîtement à découper. L'opérateur le fait avant 21 heures. Ensuite, il peut poser une plaque sur une table ou poser sur l'autre table des pièces plus ou moins grandes avec de longs temps de travail. L'unité de marquage mentionnée précédemment contient un capteur laser qui détecte automatiquement l'alignement de la plaque sur la table. Après le positionnement sur la table, l'opérateur peut partir et la machine peut travailler pendant plusieurs heures sans surveillance.“

Decoupage a sec

Avant, Geldof utilisait une machine de découpage sous eau. Là, il a résolument opté pour le découpage à sec.

“Non seulement c'est beaucoup plus rapide, mais nous pouvons aussi mieux utiliser la source de plasma 400 A pour le découpage à sec qui, contrairement au découpage sous eau, ne nécessite plus de sacrifier la puissance et la qualité de la découpe. De plus, le découpage sous eau présente l'inconvénient des boues de fer qui restent à la surface d'une plaque d'acier inoxydable, ce qui entraîne une contamination inévitable et dommageable. En termes de formation de poussière, on a remarqué que le voisinage immédiat de la machine devenait noir au fil des ans. Et, bien sûr, le traitement obligatoire des eaux usées a un prix.

Evidemment, le découpage à sec proprement dit apporte plus de poussière dans l'air, mais comme le système de table coulissante est équipé d'un système d'extraction intégré et qu'une extraction est également prévue à d'autres endroits de la pièce (l'équivalent d'un débit de 18.000 m³/h), nous n'avons toujours pas de couche de poussière significative sur les murs après deux ans avec la nouvelle machine. La réduction du bruit offerte par le découpage sous eau, souvent brandie comme argument en faveur de cette technologie, s'était avérée trop restreinte pour Geldof dans la pratique. Logiquement, le découpage à sec génère beaucoup plus de bruit, mais si on prend les mesures nécessaires pour respecter les normes d'isolation acoustique - Geldof est situé dans une zone résidentielle - cela ne devait pas poser problème.

“Nous avons construit le hall séparé dans un béton cellulaire épais qui absorbe le bruit et divers éléments de la salle sont également insonorisants: les lucarnes en haut de la salle, le portail et les portes vers les pièces adjacentes, et le verre de sécurité de la vitre de la cabine qui donne sur la machine. Cette cabine était un investissement coûteux mais avec une valeur ajoutée évidente. Elle est surélevée de manière à ce que l'opérateur ait une bonne vue sur le processus de découpe et n'ait pas besoin d'entrer dans la salle des machines proprement dite pour la surveillance. Ainsi, il est protégé du bruit et peut travailler dans un environnement propre et sans poussière.“

Un environnement de travail sûr est également une priorité pour l'entreprise: “Tant autour de la machine dans le hall séparé qu'autour de la table dans le hall adjacent, nous avons prévu des barrières lumineuses de sécurité afin que la machine s'arrête dès que quelqu'un pénètre dans la zone de danger. Deux caméras permettent de surveiller en permanence la machine et la table. En outre, cela permet de découvrir plus rapidement ce qui s'est passé en cas de dysfonctionnement. Nous avons également pensé à la convivialité pour l'opérateur, avec une disposition claire des périphériques. Les tableaux à basse tension et les armoires pour la découpeuse plasma et l'alimentation en gaz ... tout est centralisé, bien disposé et clairement identifié.“

Encadrement professionnel tout au long du projet

“Nous sommes ravis de notre choix“, conclut M. Vandeputte. “La combinaison de la machine de découpe plasma, du système de table et du logiciel de gestion nous offre tout ce dont nous avons besoin pour concrétiser nos ambitions de croissance future. En tant qu'acteur local, Wouters Cutting & Welding nous a soutenus avec de solides connaissances professionnelles tout au long du processus.”