- 27 juni 2019

- Door Wouter Verheecke

- | 5 min. leestijd

- | Bron: Metallerie

NIEUWE AUTOMATISERING AAN BESTAANDE FREESMACHINES

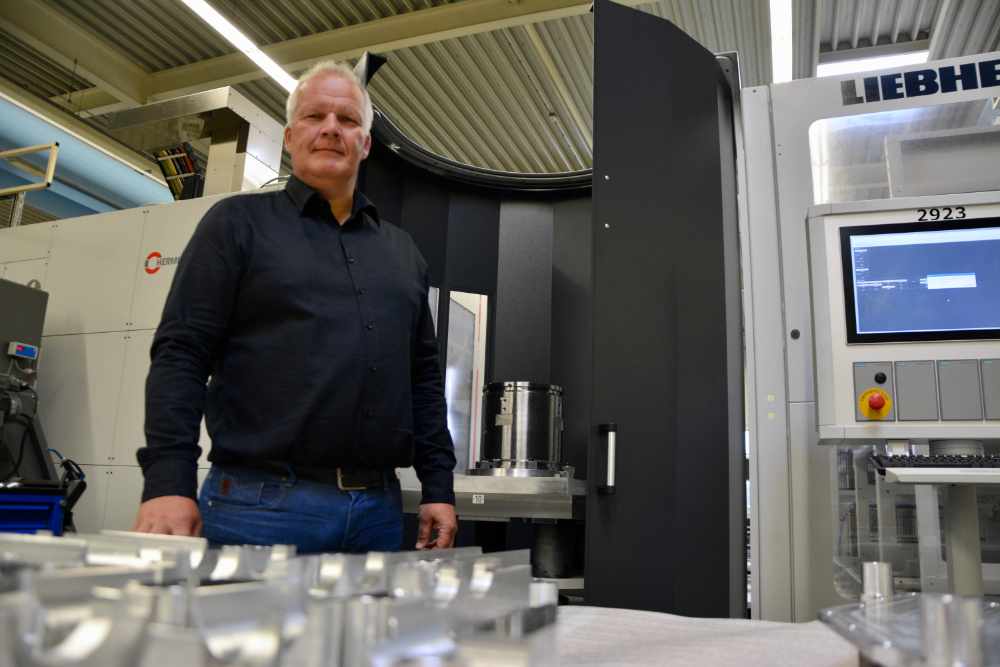

Hogere uptime en grotere flexibiliteit dankzij pallet handling system van Liebherr

Het Nederlandse VDL GL Precision maakt heel nauwkeurige onderdelen op zijn twee 5-assige C50-freesbanken van Hermle. In hun zoektocht naar een hogere uptime en een grotere flexibiliteit vervingen ze de bestaande palletwisselaars door een heus FMS-systeem van Liebherr. Ertec leidde het hele project in goede banen en mag hiermee de levering van het eerste dergelijke systeem in de Benelux op zijn conto schrijven. Marc Smits, manager operations bij VDL GL Precision, is alvast overtuigd van de voordelen: “Hiermee kunnen we meer, flexibeler en sneller produceren, en staan we dus sterker in de markt."

ACTIVITEITEN

Het voormalige 'GL Precision' uit Eindhoven is ruim 50 jaar geleden opgericht door Gerard van der Leegte. Toen hij in 2015 met pensioen ging, liet hij het bedrijf over aan VDL Groep. Dat was toen nog in handen van zijn broer, Wim. Ondertussen staat diens zoon, Willem, aan het roer van deze Nederlandse gigant in de metaalverwerkende industrie. Zo maakt VDL GL Precision nu, samen met 103 VDL-bedrijven, deel uit van de grootschalige groep.

Hightech markten

“Zoals onze bedrijfsnaam al doet vermoeden, maken wij hier heel precieze onderdelen en modules voor voornamelijk de lucht- en ruimtevaart, de optische industrie, de halfgeleiderindustrie en wetenschappelijke toepassingen met ebeamtechnologie", begint manager operations Marc Smits.

FREESMACHINES

Veel van die onderdelen worden in een geconditioneerde productieruimte bij 20° C verspaand op de twee 5-assige C50-freesbanken met palletbelading van Hermle: de paradepaardjes van het machinepark.

6 palletposities

“Die machines doen hier nu al tien jaar trouwe dienst, tot onze grote tevredenheid. Ze werken nog heel nauwkeurig en zijn dus zeker niet aan vervanging toe. We waren er echter van overtuigd dat we er meer uit konden halen, dus hebben we dat bestudeerd", vertelt Smits. “De beperking ontstond door de bestaande automatisering voor de frontbelading. De twee separate standaardpalletwisselaars hadden elk slechts drie posities: twee buiten en één in de machine. Daarmee ben je dus in grote mate gebonden aan de doorlooptijd van de te verspanen producten. Bedraagt die voor drie verschillende werkstukken telkens slechts één uur, dan kun je 's nachts niet lang doorwerken. En dat is nu net een probleem voor ons, omdat wij hier niet in ploegen werken. Dat moeten we dus opvangen met doorgedreven automatisering", legt de manager de vinger op de wonde.

PALLET HANDLING SYSTEM

De oplossing? Die kwam er na enkele beursbezoeken en dankzij Ertec, die hier als machineleverancier eerder al enkele grote projecten tot een goed einde had gebracht.

24 palletposities

“Ter vervanging staat hier nu de PHS 1500 Allround van Liebherr, een 'pallet handling system' met een capaciteit van 1.500 kg. De robot beweegt met een snelheid van één meter per seconde tussen de freesmachines en het nieuwe palletmagazijn, dat nu over niet minder dan 24 posities beschikt: acht breed en drie hoog. Een verviervoudiging van het aantal posities dus, waardoor we nu wél volop kunnen doorwerken in de nacht of tijdens het weekend. Door meer uit die onbemande uren te halen, benutten we de freesmachines volop, precies zoals we dit hadden vooropgesteld. De uptime is veel hoger en we kunnen beter overweg met kortlopende producten", klinkt het.

Workflow

Het beladen van een nieuwe pallet of het ontladen van een werkstuk gebeurt aan de stations aan weerskanten van de celconfiguratie.

“Onze workflow is nu zo dat een operator zes uur per dag aan de NC-besturing van één freesmachine staat, voor het heel nauwkeurige werk. De andere machine kan ondertussen automatisch doordraaien, voor de minder veeleisende opdrachten. De overige twee uren voert de operator de voorbereidende taken voor het daaropvolgende nachtwerk uit, waarbij beide freesmachines dan continu op de automatische modus staan", legt Smits uit.

Veiligheidshekken

Om deze werkwijze te kunnen bewerkstelligen, moest de standaardopstelling nog worden uitgerust met twee automatische veiligheidsschermen.

“Een bewegingssensor detecteert hierbij de eventuele aanwezigheid van een persoon tussen het magazijn en de freesmachines, waarna het juiste hekkenwerk uitschuift. Dit beschermt de operator van de robot, die ondertussen kan blijven bewegen in het andere gedeelte van de opstelling", demonstreert de manager.

STURING

De besturing van het hele proces verloopt via het Soflex-platform.

Flexibel

“Daarmee kiest de operator uit de bibliotheek welke producten hij wil maken, bepaalt hij in welke volgorde die gemaakt moeten worden, en kan hij te allen tijde de processen opvolgen. Daartoe is er natuurlijk een koppeling tussen de palletposities enerzijds en de freesmachines, met elk hun gereedschappen en NC-programma's anderzijds. De robot is hierbij de 'master', de machines de 'slaves'. Dit platform verschaft ons een grote flexibiliteit tussen de diverse opdrachten, wat opnieuw een groot voordeel is", vervolgt Smits.

NIEUWE MANIER VAN WERKEN

Doordat men hier nu over 24 palletposities beschikt, hoeft een operator veel minder tijd te besteden aan het ombouwen van de pallets. Zijn aandacht moet daarentegen verschuiven naar het logistieke overzicht: hij moet er bijvoorbeeld over waken dat de gereedschappen voor de volgende werkuren tijdig zijn afgesteld.

Maximale productiviteit

“De volgorde die we doorgaans aanhouden, is om eerst de zachtere materialen zoals aluminium te verspanen, omdat de kans op gereedschapsbreuken en de daaropvolgende stilstanden daarbij kleiner is. We hebben nu evenwel een optie in de sturing aangeschaft waardoor het gebroken snijgereedschap automatisch geparkeerd wordt, de pallet uit de machine gehaald wordt en er snel wordt overgegaan naar de volgende opdracht waarvoor dat gereedschap niet nodig is. Dit dus opnieuw voor die maximale productiviteit en flexibiliteit. Nu kunnen we elke freesmachine zo'n honderd uren per week laten draaien, voorheen waren dat er zestig", weet Smits.

Spanenpers

“Dit impliceerde overigens wel dat we bijkomstig ook in een spanenpers moesten investeren, omdat de afvalbak te snel vol zat en we die 's nachts niet kunnen ledigen. Voordelen zijn dan weer dat we de uitgeperste koelemulsie kunnen recupereren, dat we een betere prijs krijgen voor het vaste materiaal en dat er minder transporten nodig zijn."

EVALUATIE

“Dat vooruitdenken en het correct bepalen van wat overdag of 's nachts moet, heeft voor sommige operatoren wat tijd gekost, maar ondertussen is iedereen hier vlot mee weg. Het was ook best wel een uitdaging om de vrij gedateerde freesmachines te laten communiceren met een gloednieuw handlingsysteem; van een ander merk bovendien. Zowel Hermle als Liebherr heeft hier een Duitse projectleider op gezet, die rechtstreeks met elkaar in contact stonden. Zij hebben niet alleen de technische issues rond de bekabeling en interfacing aangepakt, maar Liebherr heeft ook de overkoepelende CE-regeling van de hele installatie op zich genomen. Die verschilt namelijk ten opzichte van de afzonderlijke machines", aldus Smits.

Klaar voor de toekomst

“Alles samen beschouwd, zijn we heel tevreden over deze investering. De opstelling voldoet aan onze verwachtingen en bij eventuele problemen weten we uit het verleden dat Ertec snel ter plaatse is voor de eerstelijnsservice. En wat nog meer is: door de verhoogde productiviteit zullen de freesmachines nu weliswaar sneller afgeschreven zijn, maar we hielden al rekening met hun vervanging toen we kozen voor dit uitbreidbare systeem. Hiermee zijn we dus helemaal klaar voor de toekomst!", klinkt het nog.