- 12 mei 2023

- Door Kevin Vercauteren

- | Bron: Metallerie

Viavorm optimaliseert freesproces bij kleine diameters

Finisseertijd gehalveerd dankzij Iscar Spinjet

Wie zijn ogen en oren openhoudt voor interessante innovaties en kan rekenen op de ondersteuning van een betrouwbare partner zoals Iscar, hoeft niet altijd diep in de buidel te tasten om belangrijke stappen vooruit te zetten. De kostprijs van een Spinjet valt in het niets in vergelijking met die van een werkelijke hogetoerentalspindel, maar het resultaat is vergelijkbaar: toerentallen tot 55.000 tpm. Ideaal voor finisseeroperaties met uiterst kleine freesjes. En bij Viavorm, een matrijzenbouwer uit Geraardsbergen, komen die vaak voor.

Inzetten op meer diversificatie

Van huis uit is Viavorm een matrijzenbouwer. Meer bepaald maakt het bedrijf injectiematrijzen voor technische onderdelen. Daar liggen in ieder geval de roots van het in 1969 opgestarte bedrijf uit Geraardsbergen, dat nu wordt geleid door de tweede en derde generatie.

"Hoewel matrijzen nu nog altijd tot de corebusiness behoren, heeft de markt Viavorm al een poos geleden aangespoord tot meer diversificatie. "We dachten dat corona de klok ten minste voor een deel zou doen terugdraaien, maar dat is ijdele hoop gebleken. De lageloonlanden hebben opnieuw het leeuwendeel van de matrijzenmarkt in handen", vertelt medevennoot Bjorn Lison enigszins teleurgesteld.

"In België blijven alleen nog de complexere onderdelen over. Zeker de prototypes of de stukken die nog maar aan het begin van hun levenscyclus staan, houdt men liever dichtbij voor het geval er aan het ontwerp nog iets zou moeten worden veranderd. Ook dat soort precisie-onderdelen maken wij nu meer en meer in toelevering", vervolgt hij.

Vaak gaat het hier dus om enkelstuks en kleinere reeksen van hooguit een 50-tal onderdelen. Toch wil men bij Viavorm ook op dat vlak nieuw terrein betreden. Door te investeren in een robotcel hoopt het bedrijf grotere reeksen aan te trekken. Tegelijk is het een ideale manier om de personeelskost te drukken en de levertijden in te korten.

Hogere toerentallen nodig

Kenmerkend voor een matrijzenbouwer zijn de nauwe toleranties, die vaak gepaard gaan met hogere toerentallen. Met name in het geval van finisseeroperaties waarbij gebruik wordt gemaakt van kleine freesjes met een diameter dikwijls niet groter dan 0.2 à 4 mm, haal je veel voordeel uit die extra rotaties.

Viavorm komt dergelijke toepassingen vaak tegen, maar de spindels op hun Hermle-freesmachines halen 'slechts' een toerental van 18.000 tpm. Dat mocht gerust wat meer zijn; alleen staat daar een hoge prijs tegenover. Bovendien behoort spindelbescherming dan niet altijd meer tot het standaardpakket. Daarom ging Lison op zoek naar een alternatieve oplossing en zo kwam hij terecht bij de Spinjet van Iscar.

Wat is Spinjet?

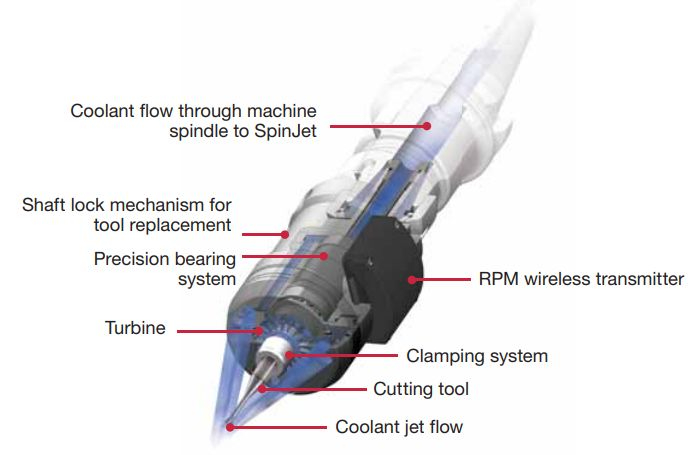

Spinjet is een door Iscar gepatenteerde technologie in de vorm van een extra spindel die past in de meeste standaard gereedschapsopnamen (HSK, SK, Capto, ER 32 collet, BT …).

Het koelsmeermiddel dat door de spindel loopt, zet een turbinewiel in beweging. Op die manier kan het toerental afhankelijk van de diameter van het gereedschap tot maximaal 55.000 tpm worden opgekrikt. Een 2.4 GHz draadloos signaal stuurt het actuele toerental naar een ontvanger die magnetisch aan de buitenkant van de machine wordt bevestigd. Zo kan de operator het daadwerkelijke toerental altijd in real time aflezen.

De Spinjet is compatibel met bijna alle bekende merken, maar heeft wel een minimale koeldruk van 25 bar nodig (liefst variabel instelbaar).

Ingebruikname

"Zodra de vraag werd gesteld, heeft Iscar ons bij dit proces van begin tot het einde begeleid", aldus een tevreden medevennoot. "Op basis van verschillende toepassingen werden mogelijke tijdsbesparingen berekend en werd, rekening houdend met onze gemiddelde snijsnelheden, het type Spinjet gekozen dat het beste bij onze behoeften aansloot: de Greenjet."

"De hogere toerentallen optimaliseren niet alleen de verspaanoperatie; ook de standtijden van de frezen varen er wel bij"

"Vervolgens gingen we, geheel vrijblijvend, over tot een testcase", zegt Lison. "Dat testproces wordt een stuk eenvoudiger gemaakt door het feit dat je de Spinjet en de 3D-geometrie van de gereedschappen gewoon kan downloaden van de website om naadloos te integreren in je CAM-pakket. Samen met Cedric Delabarre van Iscar hebben we dan nog de snijparameters geoptimaliseerd om het proces helemaal op punt te zetten."

Evaluatie

De inzet van de Spinjet biedt een aantal belangrijke voordelen. "Om te beginnen kan de machinespindel worden gespaard, want die gaat in rust als de Spinjet aan het werk is. Daarnaast optimaliseren de hogere toerentallen niet alleen de verspaanoperatie; ook de standtijden van de frezen varen er wel bij. Tot slot laten de hogere toerentallen toe om het finisseerproces aanzienlijk te versnellen", weet Lison.

In dit concrete geval van de vonkdoorn die als testcase diende - en die trouwens ook de aanleiding was voor de investering - kon de oorspronkelijke snijsnelheid van 70 m/min worden verhoogd naar 140. "We kijken dus aan tegen een halvering van de finisseertijd", klinkt het nog.