- 01 décembre 2025

- En Rick van de Lustgraaf

- | Source: Foodprocess

L'intelligence artificielle dans l'industrie alimentaire: de l'engouement à l'application

Lars Roba, responsable de l'innovation, orateur principal au Food Process Seminar

Dans la présentation de clôture, Lars Roba, responsable de l'innovation chez Flanders Food, souligne le rôle croissant de l'intelligence artificielle dans l'industrie alimentaire flamande. Dans l'industrie alimentaire, le potentiel de l'IA est énorme, mais en même temps, on est encore souvent à la recherche d'applications concrètes et de la bonne approche. En effet, une intégration réussie de l'IA nécessite plus qu'une simple technologie, mais aussi une stratégie claire. À l'aide d'exemples concrets, Roba montre où l'IA est déjà appliquée dans l'industrie aujourd'hui et comment les entreprises peuvent faire leurs premiers ou prochains pas vers un avenir numérique et intelligent.

Un brownie au chocolat

"En Flandre, nous pouvons être fiers de notre industrie alimentaire", déclare Roba au début de sa conférence. "C'est l'un des secteurs industriels les plus importants en Flandre et nous avons une position concurrentielle forte par rapport à l'étranger. En même temps, notre industrie est sous pression. Les défis sont nombreux: certaines tâches pour lesquelles il est difficile de trouver le personnel adéquat - pensez aux tâches répétitives ou techniquement spécialisées - mais aussi les évolutions géopolitiques qui exercent une pression supplémentaire sur nos entreprises. Par conséquent, nous devons chercher de nouvelles solutions."

Roba: "J'aime comparer une entreprise alimentaire à un brownie au chocolat: un ensemble de couches, avec des coûts liés à chaque couche. Dans notre secteur, les marges ne sont pas très élevées, c'est pourquoi chaque optimisation compte. En réduisant les coûts de production, nous pouvons augmenter les marges. L'IA, lorsqu'elle est utilisée correctement, peut réduire certains coûts. Mais la numérisation elle-même est aussi un investissement, qui doit être rentable. Si les gens n'adoptent pas la technologie, ou si les mauvaises données ou les mauvaises décisions sont utilisées, la numérisation ne génère pas de bénéfices, mais seulement des coûts supplémentaires. Et bien sûr, nous voulons éviter cela."

Qui est Lars Roba?

Qui est Lars Roba?

Lars Roba est directeur de l'innovation chez Flanders' FOOD, où il dirige depuis cinq ans des projets de numérisation et d'automatisation dans l'industrie alimentaire. Dans le cadre de ses fonctions, il fait le lien entre les entreprises alimentaires et les partenaires de la connaissance, dans le but de renforcer le secteur par le biais de nouvelles technologies et de nouvelles connaissances. Flanders' FOOD soutient les entreprises en partageant des connaissances par le biais d'articles, de présentations et d'événements, et offre des conseils stratégiques sur les conditions et les applications de l'intelligence artificielle. Avec un œil attentif aux besoins du secteur, Flanders' FOOD aide les entreprises à prendre des mesures en vue d'un fonctionnement numérique orienté vers l'avenir.

Projet pathfinder

Flanders' FOOD, le cluster fer de lance de l'industrie agroalimentaire, travaille dans cette optique. Flanders' FOOD est une organisation sans but lucratif reconnue par le gouvernement flamand comme une plateforme d'innovation pour tout ce qui touche à l'alimentation. Par exemple, NutriFood, l'innovation tout au long de la chaîne, l'emballage, la sécurité alimentaire, l'énergie, la numérisation et l'automatisation.

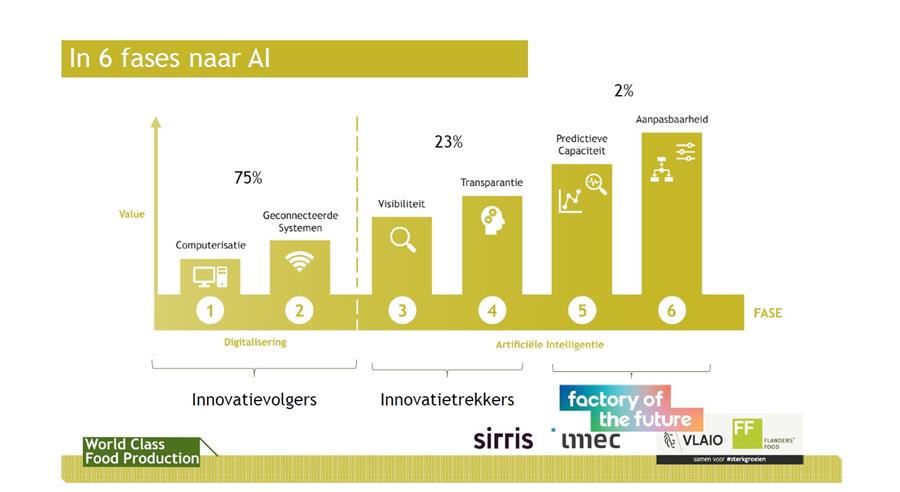

Le secteur a demandé ce que l 'IA pouvait exactement apporter à une entreprise de transformation alimentaire. C'est à partir de cette question que le programme Flander's FOOD a lancé le projet Pathfinder en coopération avec des acteurs tels que Siris, l'imec UGent et d'autres partenaires. L'un des principaux résultats a été que les entreprises devraient s'orienter vers l'IA d'une manière stratégique, étape par étape. Cela a donné lieu à un modèle de maturité de l'IA, basé sur l'indice de maturité de l'industrie 4.0, avec six phases que les entreprises peuvent traverser - au cas par cas, ou au niveau de l'entreprise.

Les modèles d'IA doivent être robustes et précis

"Lorsque nous analysons nos membres, nous constatons qu'une grande partie d'entre eux en sont encore à la phase 1: la saisie des données et la connexion des différents systèmes informatiques", observe Roba. "Les leaders de l'innovation, c'est-à-dire les entreprises qui participent activement à nos projets, en sont pour la plupart à la phase 2 ou 3, où ils commencent à extraire de la valeur des données. Seule une petite proportion - environ 2%, les leaders de l'innovation - est déjà à la phase 4 ou plus, où les modèles d'IA fonctionnent effectivement en production."

Une autre observation est que certains départements au sein des entreprises sont plus avancés que d'autres. La logistique est souvent à la traîne parce que peu de données y sont capturées, tandis que la fabrication a généralement déjà pris un peu plus de mesures. Mais là aussi, nous voyons des entreprises qui n'osent pas encore déployer pleinement l'IA parce que la production est au cœur de leur activité: les modèles d'IA doivent être robustes et précis pour éviter le risque de perte de qualité ou d'interruption des processus. Dans les domaines du marketing, de la finance et de la vente, nous voyons déjà des mises en œuvre réussies.

La logistique est souvent à la traîne parce que l'on y capte peu de données, tandis que la production a généralement déjà franchi un peu plus d'étapes

Certaines entreprises agroalimentaires souhaitent passer aux étapes suivantes de la mise en œuvre de l'IA, mais peinent à l'exécuter. Roba: "L'erreur la plus fréquente est de vouloir aller trop vite, de la phase 1 à la phase 4. Mais l'intégration de l'IA n'est pas une promenade de santé. Il est vraiment nécessaire de franchir ces étapes intermédiaires." En collaboration avec ses partenaires, Flanders' Food souhaite aider les entreprises à se développer par étapes dans les années à venir.

Voici une brève explication des six phases de maturité

- Phase 1: numérisation des données.

Les données sont stockées numériquement, souvent dans Excel ou dans des systèmes autonomes, mais les systèmes ne sont pas reliés entre eux. Pour certains paramètres, il n'existe pas encore de capteurs. "Plus tard, je montrerai un exemple où l'apprentissage automatique rend tout cela possible", explique Roba. - Phase 2: systèmes connectés.

Les systèmes sont connectés les uns aux autres. Par exemple, une recette provenant de l'ERP peut être transmise à la machine. Cela permet de gagner en efficacité, mais le système n'est pas encore 'intelligent'. D'ailleurs, la cybersécurité est cruciale à ce stade, comme l'a souligné Christophe Michiels, expert de Sirris, dans sa conférence. - Étape 3: ombre numérique.

Les données connectées sont utilisées pour obtenir une vue d'ensemble du processus: paramètres définis, qualité, historique, etc. Pas de prédictions, mais un aperçu. Les entreprises peuvent utiliser des analyses, par exemple, pour déterminer les plages de température dans lesquelles la qualité est presque toujours garantie. - Phase 4: compréhension et optimisation.

Les entreprises combinent les données et commencent à faire des prévisions. Parfois, c'est le point qui présente la plus grande valeur ajoutée pour elles, et d'autres étapes ne sont pas nécessaires. - Étape 5: entraînement des modèles d'IA pour prédire les situations futures.

Ils peuvent, par exemple, simuler les paramètres nécessaires lorsque les matières premières diffèrent, ou prédire quand une machine tombera en panne. Toutefois, les humains restent toujours les responsables ultimes du contrôle de la qualité. - Étape 6: contrôle autonome.

Le modèle d'IA est suffisamment robuste pour ajuster les processus automatiquement. Lorsqu'une usine entière fonctionne de la sorte, on parle de 'dark factory'. Dans l'industrie alimentaire, cela n'existe pas encore aujourd'hui, mais certaines entreprises s'orientent dans cette direction.

Cas concret

Contrôle de qualité des frites piloté par l'IA

Le premier cas cité par Roba concerne le secteur de la transformation des pommes de terre. Agristo avait depuis longtemps l'ambition d'automatiser son contrôle de qualité. Ce contrôle était encore très manuel: les opérateurs se tenaient devant le tapis roulant, évaluaient visuellement les frites et procédaient aux ajustements nécessaires. Ce processus est très exigeant en termes de main-d'œuvre.

Pour relever ces défis, Agristo a fait appel à Polysense, un partenaire technologique spécialisé qui développe des applications d'intelligence artificielle pour le contrôle de la qualité. Les parties ont mis au point un assistant de qualité en ligne: un système qui combine la technologie des caméras, le traitement intelligent des images et l'apprentissage automatique pour analyser les copeaux qui défilent sur la bande transporteuse.

Les parties ont mis au point un assistant qualité en ligne: un système qui combine la technologie des caméras, le traitement intelligent des images et l'apprentissage automatique

Parmi les avantages, citons la réduction des pertes d'aliments et un retour d'information plus rapide (alors que les opérateurs devaient auparavant procéder à des observations manuelles, le système d'IA donne désormais des indications immédiates). En outre, le système peut permettre aux machines d'effectuer des ajustements automatiquement, en fonction de la qualité actuelle du produit.

Le fait que les copeaux ne soient pas disposés de manière ordonnée en une seule couche sur la bande constitue un défi supplémentaire. Les chevauchements, les ombres et les variations de forme rendent l'analyse complexe. C'est pourquoi des données synthétiques ont également été utilisées: des images générées artificiellement qui aident le modèle d'IA à apprendre à gérer des situations difficiles à saisir dans la pratique (voir la présentation de Connor Verhulst, ingénieur chez Flanders Make, qui explique plus en détail cette technique).

Avec ce projet, Polysense a remporté le prix du public lors de l'événement du 20e anniversaire de Flanders' FOOD.

Blanchir les pommes de terre de manière optimisée par l'IA

Ce projet s'est concentré sur le processus de blanchiment, une étape cruciale dans la transformation des pommes de terre. Pendant le blanchiment, les bâtonnets de pommes de terre sont brièvement chauffés pour inactiver les enzymes et les micro-organismes et éliminer l'excès de sucres et d'amidon. Cette opération est essentielle pour obtenir une couleur et une texture homogènes lors de la friture.

Le défi: l'eau utilisée pour le blanchiment doit être changée régulièrement afin de maintenir les niveaux de sucre et d'amidon constants. Aujourd'hui, c'est l'opérateur qui décide, sur la base de son expérience, quand ce changement est nécessaire. Cela conduit parfois à une consommation d'eau inutile, ou simplement à des ajustements tardifs qui entraînent des problèmes de qualité.

Comme l'installation de blanchiment dans l'environnement pilote était déjà richement équipée de capteurs, Howest a décidé d'étudier comment l'IA pouvait contribuer à relever plusieurs défis, tels que la réduction de la consommation d'eau et d'énergie et la fourniture aux opérateurs de meilleures informations pour la prise de décision.

Des recherches antérieures ont montré une forte corrélation entre la conductivité électrique de l'eau et la présence de sucres et d'amidon dissous. En modélisant cette relation, Howest a pu construire un capteur virtuel qui prédit le taux de rafraîchissement optimal sans avoir besoin de capteurs physiques supplémentaires. Cette prédiction a été couplée à une boucle de rétroaction qui ajuste automatiquement le taux de rafraîchissement.

La teneur en sucre et en amidon des pommes de terre varie considérablement selon la saison, la région et le lot. Un second modèle a donc été développé, qui utilise ces métadonnées pour prédire à l'avance le taux de rafraîchissement nécessaire. Cela permet à la ligne de fonctionner de manière stable et beaucoup plus rapidement dès le départ.

Apprentissage automatique pour mesurer le croustillant par le son

Le troisième cas, qui est encore en phase de recherche, concerne un paramètre de qualité surprenant mais important dans de nombreux produits alimentaires: le croustillant. Aujourd'hui, ce paramètre est souvent déterminé par des panels de testeurs humains, ce qui est long, coûteux et subjectif. Le projet TETRA 'KRAK', mené entre autres par la haute école Vives, étudie si l'apprentissage automatique basé sur l'analyse des sons peut prédire le degré de croustillance d'un produit. Cette recherche recoupe quelque peu la conférence sur la prédiction du goût.

Les produits sont cassés à l'aide d'un système mécanique afin que chaque mesure soit standardisée. Le son émis au cours du processus est enregistré avec une grande précision. Des modèles d'intelligence artificielle analysent ce spectre sonore à la recherche de modèles reconnaissables associés à la perception du croustillant. Les objectifs sont notamment de soulager les panels de goût, de fournir des mesures de qualité objectives et reproductibles et, à terme, de permettre un contrôle de qualité en ligne.

Le projet est en cours depuis janvier 2024 et durera jusqu'à la fin de 2026. Les entreprises peuvent encore s'inscrire ou proposer des cas d'essai idéaux pour les producteurs de snacks, de biscuits ou d'autres produits croustillants.

Guide d'inspiration

Roba: "Flanders' FOOD est heureux d'aider les entreprises à prendre des mesures pour mettre en œuvre l'IA. L'organisation peut mettre les entreprises en contact avec des spécialistes ou d'autres entreprises qui ont déjà réalisé des implémentations. Il existe également l'initiative Start AI de Sirris et Agoria, soutenue par VLAIO. Cette initiative permet à une entreprise d'envoyer un expert pendant trois jours afin d'étudier les domaines dans lesquels l'IA peut créer de la valeur dans l'organisation."

"Enfin, en collaboration avec imec, Sirris, Howest et UGent, nous avons créé un guide d'inspiration. Il contient de la théorie, un aperçu des six phases et plusieurs cas concrets. Il n'est pas technique, mais se concentre principalement sur les motivations des entreprises et sur la valeur ajoutée concrète que l'IA leur a apportée."